Farbeindringprüfung

PT Prüfung Rot-Weiß oder Fluoreszierend

Farbeindringprüfung

Eindringprüfung / PT Prüfung / Rot-Weiß Test / Fluoreszierend

Durchführung mobil vor Ort oder im Labor bei der Zeros GmbH

Anhand der Farbeindringprüfung ermittelt das Zeros Prüflabor Fehler an Oberflächen von metallischen und anderen nicht porösen Werkstoffen. Die Farbeindringprüfung ist eine zerstörungsfreie Werkstoffprüfung.

Eine farbige Prüfflüssigkeit dringt hierbei aufgrund der Kapillarwirkung je nach Art und Beschaffenheit des Werkstoffes in jede Unregelmäßigkeit des Prüfobjekts ein. Nach dem Entfernen der Prüfflüssigkeit wird durch das Aufbringen einer Entwicklerschicht eine Gegenkapillarität erzeugt, die Hohlräume, Risse und andere Fehlstellen sichtbar macht.

Voraussetzung für veritable Ergebnisse dieses Eindringverfahrens, das insbesondere im Stahl-, Brücken- und Behälterbau zum Einsatz kommt, ist eine besonders sorgfältige und gründliche Vorgehensweise nach DIN 54 152 der Materialprüfungsverordnung.

Ergänzende Verfahren zur Farbeindringprüfung

Eindringprüfung Rot-Weiß

Eindringprüfung / PT Prüfung / Rot-Weiß Test

Farbeindringprüfung (PT) ist eine zerstörungsfreie Prüfmethode, die häufig in der Industrie eingesetzt wird, um Oberflächenrisse und Defekte aufzudecken. Die PT ist eine schnelle und zuverlässige Methode zur Erkennung von Rissen und Porosität in Werkstücken.

Die Farbeindringprüfung wird hauptsächlich in der Metallindustrie, in der Luft- und Raumfahrt, im Automobilbau und in anderen Branchen eingesetzt, in denen die Erkennung von Oberflächenrisse und Defekten von entscheidender Bedeutung ist. Die Methode ist einfach und kann von qualifizierten Fachleuten durchgeführt werden.

Bei der Farbeindringprüfung wird eine fluoreszierende oder rote Farbe auf die Oberfläche des zu prüfenden Werkstücks aufgetragen. Die Farbe dringt in vorhandene Risse und Defekte ein und wird anschließend mit einem speziellen Leuchtmittel beleuchtet oder mit einem Entwickler besprüht. Dadurch werden die Risse und Defekte sichtbar, da sie von der fluoreszierenden Farbe umgeben sind.

Die Farbeindringprüfung ist eine schnelle und kosteneffektive Methode, um Oberflächenrisse und Defekte aufzudecken. Die Methode ist auch für komplexe Geometrien geeignet und kann an Werkstücken aller Größen durchgeführt werden. Die PT ist auch in der Lage, sehr kleine Defekte aufzudecken, die mit dem bloßen Auge nicht sichtbar sind.

Zusammenfassend ist die Farbeindringprüfung eine zuverlässige und kosteneffektive Methode zur Erkennung von Oberflächenrisse und Defekten in verschiedenen Branchen. Mit ihrer einfachen Durchführung und der Fähigkeit, selbst sehr kleine Defekte aufzudecken, ist die PT eine unverzichtbare Prüfmethode für die Qualitätssicherung von Werkstücken. Wenn Sie weitere Informationen über die Farbeindringprüfung benötigen, wenden Sie sich an uns bei Zeros Berlin.

Mit diesem Verfahren können Risse, Poren und Bindefehler bis 1 µm nachgewiesen werden. Eine Voraussetzung ist, dass das Prüfmittel werkstoffverträglich ist. Zu prüfende Stoffe sind zum Beispiel Magnesium, Aluminium und Titan. Allen ist gemeinsam, dass es sich um nicht ferromagnetische Stoffe handelt.

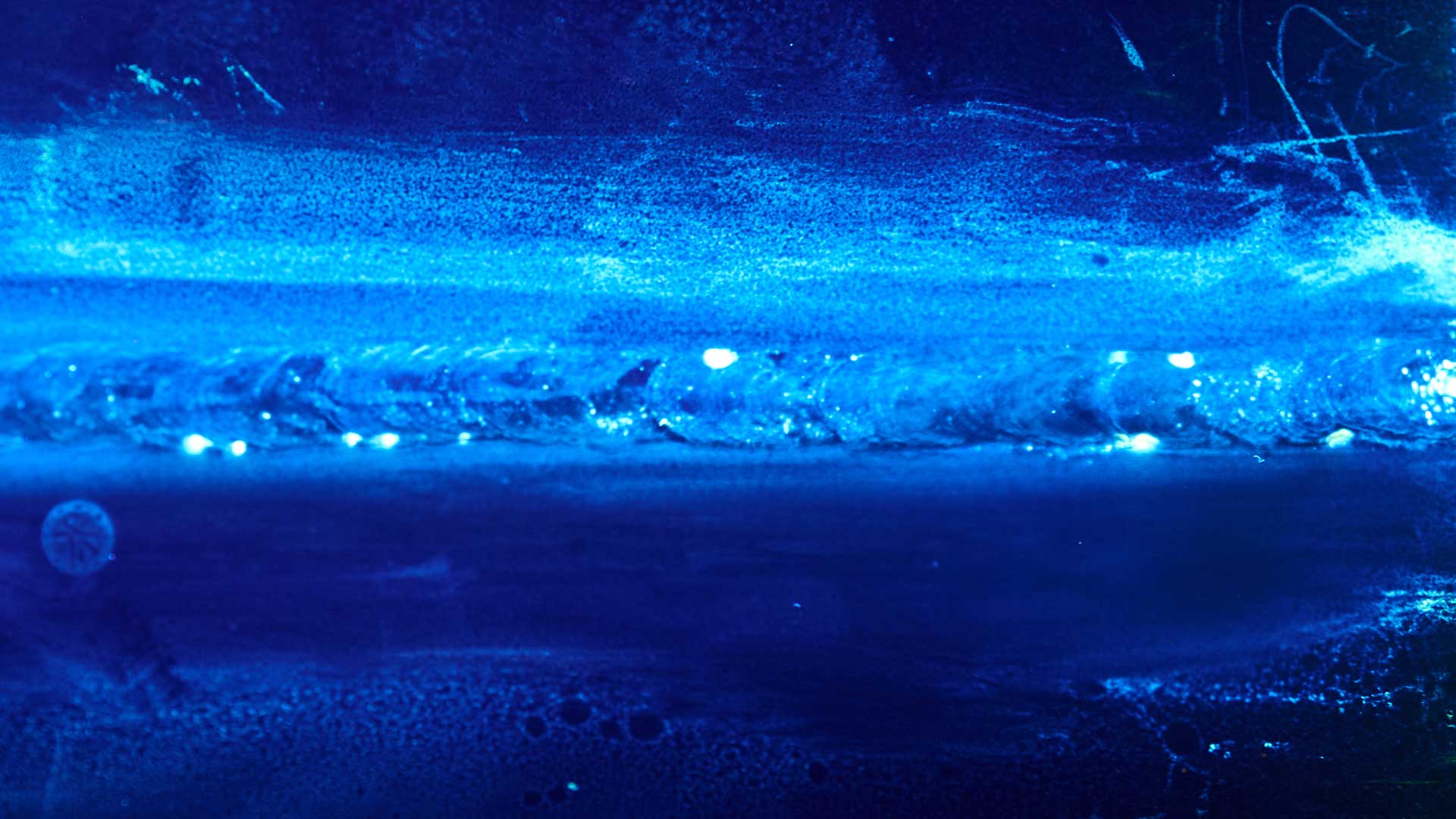

Fluoreszierende Eindringprüfung (FPI)

Wir bieten fluoreszierende Eindringprüfung mobil oder stationär an. Sowohl Serienprüfung als auch Einzelprüfungen können wir realisieren. Mit diesem Verfahren können Risse, Poren und Bindefehler bis 1 µm nachgewiesen werden.

Ablauf einer

Farbeindringprüfung rot/weiß

Zuerst wird auf den vorgereinigten Werkstoff (Schritt 1) das Prüfmittel bzw. die Prüfflüssigkeit aufgetragen (Schritt 2). Diese Prüfflüssigkeit lässt man einwirken. Die Einwirkzeit ist durch entsprechende Normen, Regelwerke oder Herstellerbestimmungen geregelt.

Nach dieser Einwirkphase wird der Werkstoff mit einem speziellen Reiniger gesäubert, dieser Vorgang wird Zwischenreinigung genannt (Schritt 3). Es gibt auch Verfahren bei denen Wasser zur Zwischenreinigung benutzt wird, dazu sind allerdings spezielle Prüfmittel nötig. Hierbei besteht eine größere Gefahr der Korrosion.

Um nun Fehler kenntlich, also sichtbar, zu machen, wird nun ein weiteres Prüfmittel aufgetragen (Schritt 4). Man spricht hier von dem sogenannten Entwickler. Dieser ist weiß. Wenn der Entwickler eingewirkt hat, heben sich Fehler sehr deutlich vom normalen Zustand ab.

Das Farbprüfmittel wird durch den Entwickler über Kapillarwirkung aus den Fehlern an die Oberfläche gezogen. Die in den Fehlern noch vorhandene rote Prüfflüssigkeit wird jetzt sichtbar (Schritt 5). Durch einen starken Kontrast zwischen Farbprüfmittel und Entwickler, zum Beispiel Rot-Weiß, erreicht man eine bessere Fehlererkennung. Danach wird der Werkstoff zum letzten Mal gereinigt, die sogenannte Endreinigung (Schritt 6).

Zum Schluss werden die Fehler dokumentiert und protokolliert.

Anwendungsbeispiele: Schweißnahtprüfung, Guss- und Schmiedeteile, Einzelprüfung, Serienprüfung und fast alle nicht löslichen Materialien

Häufig gestellte Fragen zum Thema Farbeindringprüfung

Akkreditiert für die Farbeindringprüfung PT